- 航空技術部門について

- 研究開発

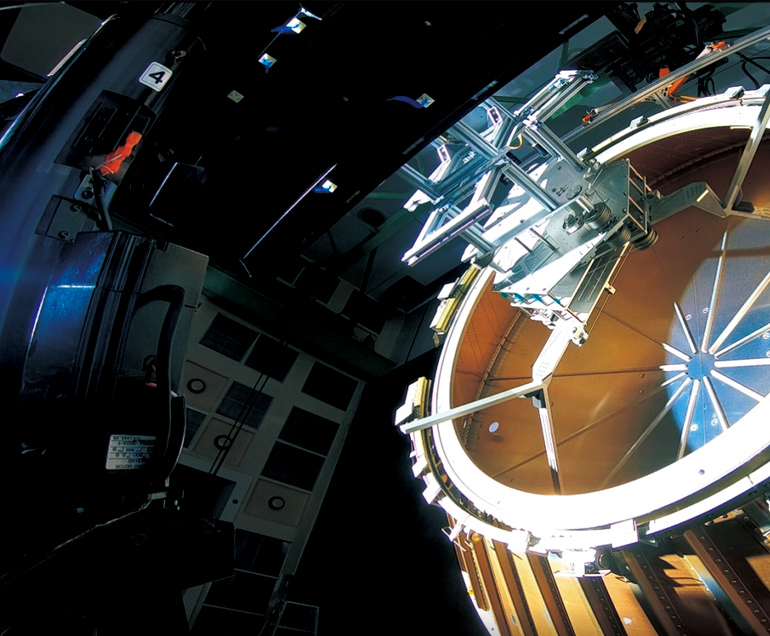

- 試験設備

- 産学連携・国際協力

- 共同・公募型研究

- イベント・お知らせ

- トピックス

2021.3.2

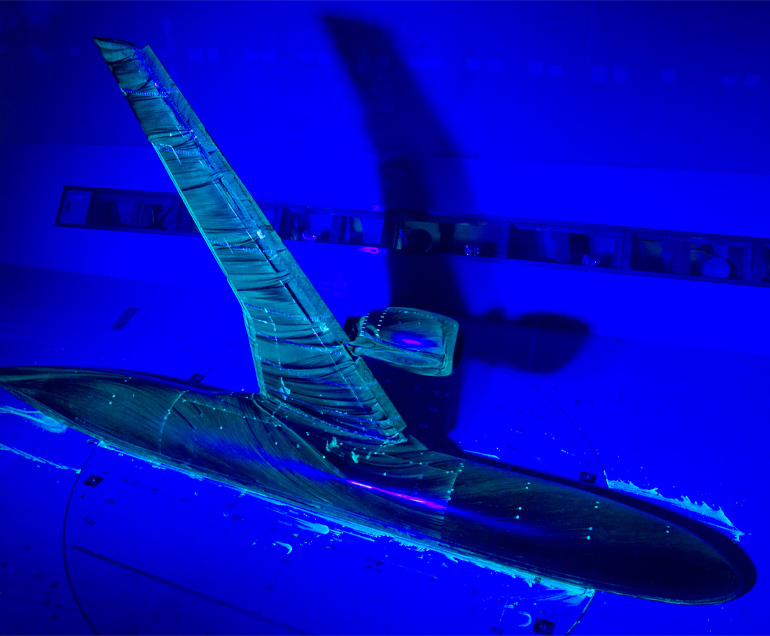

20世紀初頭の航空機を構成する材料は木と布だったが、1930年代までに各種アルミニウム合金が、適した構造様式とともに適用されてきた。60年ごろには現在の炭素繊維が発明されて、70年代後半から軍用機へ炭素繊維強化プラスチック(CFRP)適用が始まった。

その後、さまざまな材料改良や適⽤部位拡⼤の努⼒を経て、2011年には構造重量の50%を複合材料が占める⺠間旅客機が出現している。これは航空機の軽量化を目指して新しい材料を取り⼊れてきた歴史であるが、新しい材料の適⽤は⼀朝⼀⼣では成し得ないことも分かる。

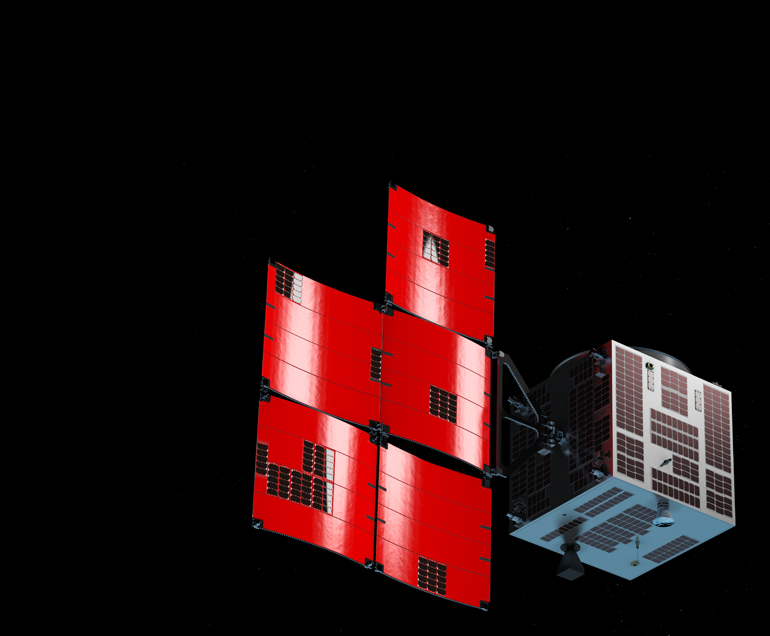

JAXAでは、複合材料の適用が進んでいない部位への適用拡大を後押しする基盤技術として、エンジン周辺や内部に適用可能な「耐熱複合材料の研究」、金属に最適化された構造様式からの脱却を目指した「複合材接合技術の研究」に取り組んでいる。

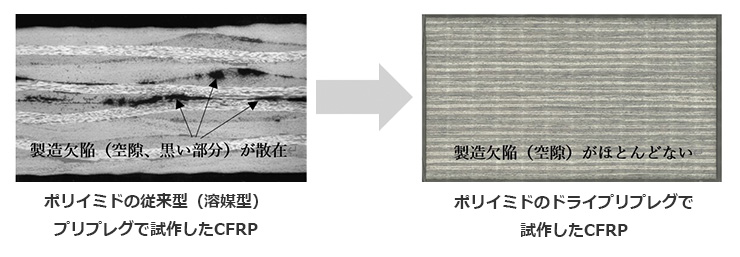

炭素繊維強化プラスチック(CFRP)は炭素繊維と未硬化樹脂からなるシート状中間材料(プリプレグ)を積層し、加圧加熱して硬化させることが主流である。耐熱樹脂プリプレグは溶媒を⽤いるのが⼀般的で、硬化時に溶媒が気化して⽋陥が発⽣することが⼤きな課題となっている。JAXAでは、⾼い耐熱性(365度C)のポリイミド樹脂を粉末状にして溶融含浸するドライプリプレグによってこの課題を克服する研究を進めている。

また、1000度Cを超える耐熱性を持ちエンジン内部への使⽤が期待されるセラミックス複合材料は、セラミックス繊維で3次元形状を作製し、隙間にセラミックスのマトリックスを形成する。形状によっては、このマトリックス形成プロセスに⻑いと⽉単位の⻑期間を要することが課題となっており、⼗分な品質を確保しながら、プロセス時間を⼤幅に短縮する新⼿法の研究に取り組んでいる。

現在のCFRP構造は、⾦属構造を踏襲してボルトなどを⽤いた組み⽴て構造が⼀般的であるが、JAXAの検討では、接着構造の採⽤により接合部分で20%以上の軽量化が期待されている。接着構造を主要構造へ適⽤するために、接着の表⾯処理⽅法、接着部形状の最適化、接着部の温湿度などの環境の影響に関する研究に取り組んでいる。

また、熱を加えると柔らかくなる熱可塑樹脂を機体構造へ適⽤する研究も進めており、特徴を⽣かして、接着剤を使⽤せずにCFRP同⼠を超⾳波で融着させる研究についても実施している。

これらの研究を推進することで、航空機の軽量化に重要な基盤技術の獲得に貢献していきたいと考えている。

※本コラムは2020年11月時点の情報となります。

航空機の軽量化や低コスト化を目指して、複合材構造の新しい成形方法に挑戦しています。また、航空機への使用量が増大している炭素繊維のリユースに関する研究にも取り組んでいます。

航空技術部門構造・複合材技術研究ユニット研究領域主幹

杉本 直