アフターバーナー

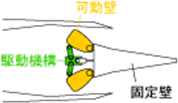

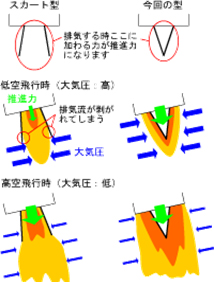

極超音速ターボジェットのアフターバーナーにおいては、コアエンジンの排気ガスに水素燃料を投入して高温燃焼ガスを生成します。この高温燃焼ガスを広い速度範囲で効率的に再加速して噴出させるために、可変ノズルを採用しています。図1は、可変ノズルの模式図です。この図から分かるように、可変ノズルは、通常のロケットエンジン用のノズルと違い、スカート型の形状をしていません。極超音速機は離陸からマッハ5までの広い速度領域で作動することから、飛行中にノズル出口の圧力条件が大きく変化します。スカート型のノズルでは、排気流圧力より大気圧力が高くなる低高度飛行時に、排気流がノズルの壁から剥がれてしまい、推進力が低下してしまいます。ノズルを図1のようなプラグ型の形状にすると、排気流はノズルの壁から剥がれることなく流れ、外気圧が高くても低くても同等の推力が出せるようになります(図2)。

図1:可変ノズル

図2:ノズル形状による排気流の違い

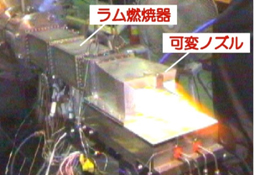

2003年に、JAXA調布航空宇宙センターの高温高圧燃焼試験設備において、再熱燃焼器と可変ノズルを結合した状態で燃焼実験(図3)を実施しました。実験では、再熱燃焼器に高速飛行している時と同じ条件の高温空気と水素燃料を供給し1,900℃で燃焼させました。この実験で、再熱燃焼器の内面に装着した耐熱複合材料と可変ノズルの耐熱冷却構造が実際の高温環境下で使用できることを実証しました。

図3:再熱燃焼器・可変ノズル燃焼実験

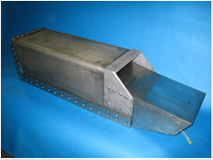

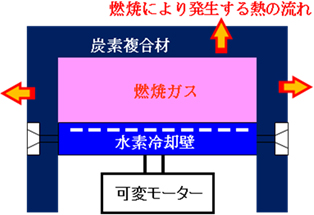

この燃焼試験の成果を基にして、現在、図4に示す小型実証エンジンのアフターバーナー・可変ノズルを製作し、燃焼実験を行っています。高温の燃焼ガスに曝(さら)される壁面の一部を水素燃料を用いて冷却し、燃焼によって発生した熱を燃料で再び吸収することによって、エンジンの性能を向上させています。

図4:アフターバーナー・可変ノズル

可変ノズルに金属材料を用いる場合、1,900℃の高温燃焼ガスから防護するための冷却構造を取る必要があり、重量が増加してしまうという欠点があります。そこで、可変ノズルの軽量化と燃焼温度の高温化を目的として、炭素複合材料製ノズル研究を行っています。炭素複合材は高温においても十分強度がある材料なので、燃焼によって発生する熱を可変ノズル外部へ逃がす構造を取ることが可能となります。

図5:可変ノズルの耐熱構造

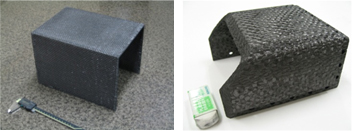

また、極超音速ターボジェットの可変ノズルに炭素系複合材料を適用するため、C/C製の門型部材の試作研究を行っています。C/C製の門型部材は、材料間の平行度の確保など製作上の課題があるため、数種類の小型モデルを試作(図6)して製作技術を蓄積した後、極超音速ターボジェット用の部材を製作しました。これは、図7に示すように、極超音速ターボジェットに装着され、エンジン燃焼実験において、問題なく機能することが確認されました。

図6:C/C製門型部材の試作

(左:薄肉モデル 右:1/2スケールモデル)

図7:極超音速ターボジェット用C/C製門型部材