脱オートクレーブ複合材成形技術実証

トピックス一覧へ

複合材は材料としての性能が非常に高いことが知られていますが、製造において設備投資額が大きくなることから、品質を落とさず低価格化を進めることが普及には必要です。現在、航空機部品等の複合材製造法の主流としては、プリプレグをオートクレーブで加圧・加熱硬化する「オートクレーブ成形法」が一般的ですが、高額なオートクレーブを導入し、この設備を維持していくことは複合材製造事業への新規参入を検討する企業にとっては非常に敷居が高い状況にあります。また、特定の製造設備を保有し、材料スペックと製造スペックが決められて複合材部品の製造が可能になってくると、人件費が高い国では、国際競争力を失うことにもなりかねません。そのため、近年では、高品質で安定した複合材を「脱オートクレーブ」で製造し低コスト化することを目標とした研究開発が海外でも活発に進められており、JAXAではVaRTM成形法やVPH成形法の研究・評価を行っています。

VaRTM成形技術

「VaRTM(Vacuum assisted Resin Transfer Molding)成形法」は、古くからGFRP(ガラス繊維強化プラスチック)を中心とした一般的な複合材製品の分野で用いられてきた製造法で、特に小型船舶、風車のブレードなど、量産量が少なく低価格が要求される工業製品に用いられてきた製法です。成形型や設備に対する負担が比較的少ないため、多種品少量生産に対応しやすく、ハンドレイアップよりも安定した製品が製造可能です。

JAXAでは、このVaRTM成形法で製造した複合材を航空機構造に用いることを目指し、炭素繊維基材や樹脂等の組み合わせや、成形条件による複合材の強度や品質を確認しながら、航空機構造を模した実大成形品を製造し、実施に航空機に負荷される荷重試験を行って航空機構造材料としての成立性の技術実証を進めています。

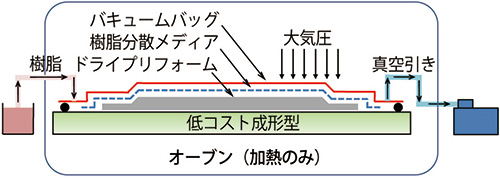

VaRTM成形法の原理

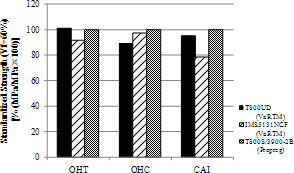

VaRTM材とプリプレグ材との強度比較

耐久試験中の主翼ボックス構造

耐久試験中のVaRTM成形圧力隔壁構造

VPH成形技術

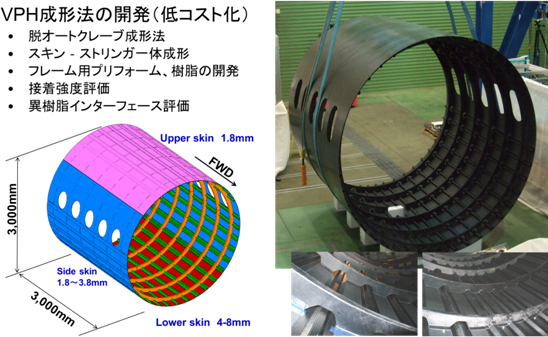

VaRTM成形と同様に、複合材の低コスト化実現のための「脱オートクレーブ成形法」の1つとして高品質複合材成形法を開発してます。VaRTM成形法では、繊維基材として、樹脂のない基材を積層しますが、これまで複合材成形技術として培われてきたプリプレグの長所を生かし、広範囲の平面部分には積層しやすいプリプレグを積極的に使用し、形状が複雑な構造部分には、VaRTMの長所を生かした積層を行って、オートクレーブを使用せず一体で成形する手法の開発を進めています。VaRTMとプリプレグ(Prepreg)との一体化成形法ですので、VPH(VaRTM and Prepreg Hybrid)と呼んでいます。

これまで、VPHによって作られた複合材についての基礎物性や、実大構造試作を行って、物性や製造における課題を抽出し、次世代の成形法に向けての基礎データを蓄積しています。

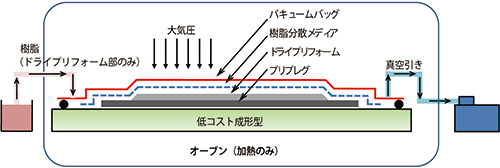

VPH成形法の原理

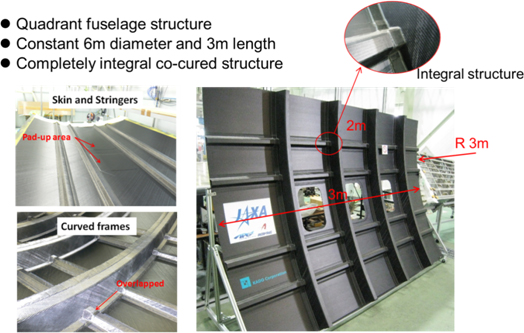

VPH成形法によって製作した胴体部分構造

VPH成形法によって製作した胴体構造

- (1) 永尾、岩堀、杉本他:VaRTM成形を用いたJAXAにおける複合材主翼構造の開発について、日本航空宇宙学会誌、57(2009)、pp.91-95.

- (2) 平野、青木、魚田:VaRTM複合材主翼の材料開発、製造及び設計について、日本航空宇宙学会誌、57(2009)、pp.15-21.

- (3) 青木、平野、武田:VaRTM主翼構造の実証試験、日本航空宇宙学会誌、57(2009)、pp.9-13.