熱可塑性CFRPの研究

現在、航空機で主に用いられているCFRP(炭素繊維強化プラスチック)は熱硬化性のもので、成形に必要とされる時間が長く、短時間で多数の部品を製作するのは困難でした。そこで近年は短時間で成形できる熱可塑性のCFRPなどの複合材料が注目され始めており、各国で研究開発が進められています。熱可塑性のCFRPは、熱を加えると軟らかくなり、冷やすと固まる樹脂を用いていて、様々な成形方法が採用できるという特徴があります。しかし航空機の構造材料としては、解決すべき課題が残されています。

熱可塑性CFRPは、熱硬化性CFRPに較べて成形時に高い温度が必要であり、設備などのコストがかさむ課題がありました。しかし近年、素材の特性向上や成形温度の低下など技術が進展し、再び熱可塑性CFRPに注目が集まっています。熱硬化性のCFRPは冷凍庫など低温環境での保存が必要でしたが、熱可塑性CFRPは常温で保存することが可能となり、管理コスト面でも優れています。

また、JAXAでは熱可塑性CFRPの成形だけでなく、優れた耐損傷性にも着目しています。物がぶつかった場合に柔らかくへこんで衝撃を逃がすという特徴があり、耐衝撃メカニズムを重点的に調べようとしています。

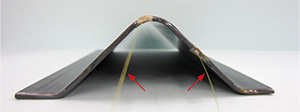

熱可塑性CFRPを加熱し、プレス金型で押し曲げた供試体。光ファイバーセンサー(矢印部分)を埋め込み、材料が変形する瞬間の内部ひずみ変化を調べる

超音波溶着技術の研究

航空機用の大型部材を製造するには、接合技術の開発も重要で、欧米各国も取り組んでいます。発熱材を埋め込んで成形した部材に、外部から高周波磁場で加熱して接合する方法が採用されていますが、加熱で多大な電力を必要とするなどの課題があります。

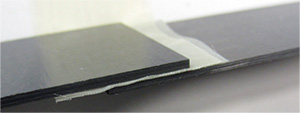

JAXAでは海外とは少し異なるアプローチを試み、自動車や医療用品製造で用いられる超音波溶着を用いて、圧着しながら超音波で接合面を加熱溶着する技術を研究しています。シート状の樹脂を間に入れて接合する方法で、安定して高強度が得られるという結果も得ています。熱硬化性CFRPで行われてきたフィルム接着剤を用いる接合方法と類似しているので技術的な親和性が高く、導入も容易と考えています。

PEEK樹脂CFRPを超音波溶着した試験片。上下に重ねた複合材の間に樹脂メッシュシートを用いて溶着する

JAXAは、熱可塑CFRPの耐衝撃メカニズムの詳細把握、超音波溶着技術などの接合技術の高度化を研究開発として進め、航空機構造への適用拡大を目指します。そして日本の航空機複合材料ビジネスに多様性を与えることで、今後の国際的な競争力維持に寄与します。